Силикатный кирпич: репутация, проверенная временем

10 Декабрь 2013Не искушённые в строительстве люди знают лишь названия видов строительного материала. Бетон, железобетон, кирпич, панели — эти названия знакомы многим. Но чем они лучше друг друга, что представляют собой — большинству непонятно. Зато те, кто сами возводят жилые здания и объекты разного назначения, могут много рассказать об одном из очень надёжных и долговечных стройматериалов — это прочнейший и высокофункциональный силикатный кирпич (www.megionst.ru).

Немного истории

Технология гидротермальной обработки силикатных материалов была изобретена ещё в конце XIX века в Германии. Но открытие немецкого экспериментатора В. Михаэлиса постоянно дополнялось, совершенствовалось исследованиями учёных и в ХХ столетии. Постоянно увеличивался объём знаний о процессе образования из известково-песчаной смеси силикатных материалов автоклавного твердения.

Результаты научных разработок постепенно становились основой развивающегося промышленного производства силикатов.

Так, А.А. Волженский стал автором теплотехнических расчётов при гидротермальном воздействии на составляющие силикатов. Учёные упорно трудились, постигая закономерности этого процесса, углубляя понимание свойств новообразованных изделий. Однако состав сырья так и остаётся фактически неизменным на протяжении более, чем 100 лет: это воздушная известь в количестве 10 — 15% и 80 — 90% кварцевого песка. И, разумеется, вода, используемая на всех технологических этапах. Ею гасят известь; она является компонентом силикатной массы; её используют в прессовании и автоклавной обработке при формовке изделий.

В современном производстве силикатный кирпич требует немного времени для своего изготовления: полный технологический цикл составляет всего 15 — 18 часов. Поэтому в два раза меньше требуетсятрудозатрат и топлива по сравнению, например, с изготовлением керамического кирпича: его производство длится 5 — 6 дней. Естественно, что стоимость готовой силикатной продукции получается невысокой: дешевле на 25 — 30%! Таким образом, для многих застройщиков выгодно применение именно силикатного кирпича.

Немного о сырье — извести и песке

Горные карбонатные породы методом умеренного обжига превращают в вяжущее вещество — воздушную известь. Также для её получения используется агрегат скоростной термообработки. Известь является чрезвычайно огнестойким материалом; к числу её превосходных свойств относится способность гарантировать твердение и прочность строительных растворов. В производстве кирпича применяется воздушная негашёная известь — кипелка.

Кварцевый песок — продукт выветривания горных пород (гранитов, гнейсов и др.). Его состав — это более 90% SiO2 (кремнезём). Для производства кирпича-силиката необходим особый кварцевый песок: разнозернистый, не содержащий органики, имеющий глинистые примеси max 10%. Тогда процесс прессования происходит очень качественно.

Сырьевая смесь из песка и извести может быть изготовлена барабанным методом. В сушильном барабане оба компонента смешивают; известь гасят подающимся в барабан насыщенным паром, находящимся под давлением. Есть и другой способ изготовления сырья: силосный, при котором заранее смешанные и увлажнённые песок с известью загружаются в силосы — цилиндры из стали либо железобетона. Там за 1,5 — 4 часа происходит гашение извести.

Большое значение придаётся сохранению чётко определёного количества воды. Ведь она нужна не только для гашения извести — вода придаёт сырью пластичность, что облегчает прессование кирпича и обеспечивает химически правильный процесс его твердения.

Автоклавная обработка

Сырьевая масса укладывается в формы, хорошо уплотняется прессованием и приобретает вид кирпича. Однако это пока лишь кирпич-сырец, а важнейшая часть технологической схемы производства кирпича-силиката совершается в автоклаве. Чтобы он получил ту степень прочности, которая и сделала его знаменитым на весь мир, необходима обработка насыщенным паром. Пар под давлением 8 — 12 Атм и t 174,5 — 187 градусов способствует интенсификации реакции, ведущей к образованию гидросиликатовкальция. Процесс запаривания в автоклаве состоит из трёх стадий:

— первая стадия характеризуется уравнением температуры сырца и пара как теплоносителя;

— на второй стадии при постоянной температуре получают максимальное развитие реакции перекристаллизации, ведущей к образованию гидросиликатов кальция (твердение кирпича);

— третья стадия — это прекращение подачи пара и выпуск имеющегося в автоклаве пара в атмосферу; выгрузка готовых изделий

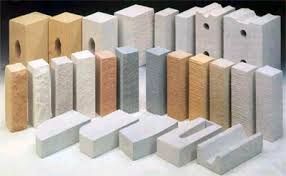

Добавка пигментов позволяет получать широчайшую цветовую гамму кирпича. Это служит основой создания трендовых облицовочных дизайн-проектов. Благодаря применению фактурного кирпича-силиката здания жилого и общественного назначения представляют собой настоящие шедевры. Эстетическое своеобразие таких строений служит истинным украшением городских улиц.

Изобилие стеновых материалов, так радующее нас, потребителей, включает в себя и силикатный кирпич — недорогой, но качественный. Его уже вполне можно называть строительной классикой. Не зря же он популярен в Европе столько десятков лет..